Технология машиностроения как наука прошла в своем развитии через несколько этапов.

Первый этап , охватывающий период XIX -начало XX в., был ознаменован первыми работами по обобщению накопленного производственного опыта в области металлообработки. Это киига И. А. Двигубского «Начальные основания технологии как краткое описание работ на заводах и фабриках производимых», труд И. А. Тиме «Основы машиностроения» (1885), трехтомник А.П.Гаврилен- ко «Технология металлов» (1861), обобщающий опыт развития технологии металлообработки (долгие годы был основным курсом, используя который, училось несколько поколений русских инженеров).

Второй этап , совпадающий с завершением периода восстановления и началом реконструкции промышленности России (до 1930 г.), характеризуется накоплением отечественного и зарубежного опыта производства машин. В технических журналах, каталогах и брошюрах этого времени публикуются описания процессов обработки различных деталей, применяемого оборудования, оснастки и инструментов. Издаются первые руководящие и нормативные материалы ведомственных проектных организаций страны.

Третий этап относится к периоду 1930 - 1991 гт. и определяется продолжением накопления, обобщения и систематизации производственного опыта, началом разработки общих научных принципов построения технологических процессов и формированием технологии машиностроения как науки в связи с опубликованием в 1933 - 1935 гг. первых систематизированных научных трудов ученых А.П.Соколовского, А И. Каширина, В. М. Кована и АБ.Яхина.

На этом этапе русскими учеными и инженерами были разработаны основополагающие принципы построения технологических процессов и заложены основные теоретические положения технологии машиностроения:

типизация технологических процессов (А.П.Соколовский, М.С.Красильщиков, Ф.С Демьянюк и др.);

теория базирования заготовок при обработке, измерении и сборке (А.П.Соколовский, А.П.Знаменский, А.И.Каширин, В. М. Кован, А.Б.Яхин и др.);

методы расчета припусков на обработку (В. М. Кован, А. П. Соколовский, Б.С.Балакшин, А.И.Каширин и др.);

жесткость технологической системы (К. В. Вотинов, А П. Соколовский);

расчетно-аналитический метод определения первичных погрешностей обработки заготовок (А П. Соколовский, Б. С. Балакшин, В.С.Корсаков, А.Б.Яхин и др.);

методы исследования точности обработки на станках с применением математической статистики и теории вероятностей (АА.Зыков, А.Б.Яхин).

Четвертый этап , охватывающий годы Великой Отечественной войны и послевоенного развития (1941 - 1970), - период наиболее интенсивного развития технологии машиностроения, разработки новых технологических идей и формирования научных основ технологической науки. Глубокому научному анализу, теоретической проработке и практической проверке подверглись принципы дифференциации и концентрации операций, методов поточного производства в условиях серийного и крупносерийного изготовления военной техники, методы скоростной обработки металлов, применение переналаживаемой технологической оснастки и ряд других технических новинок.

В эти годы формируется современная теория точности обработки заготовок и подробно разрабатывается расчетно-аналитический метод определения погрешностей обработки и их суммирования; совершенствуются методы математической статистики для анализа точности процессов механической обработки и сборки, работы оборудования и инструмента (Н.А.Бородачев, А.И.Яхин и др.). Начаты работы по анализу микрорельефа обработанной поверхности при использовании абразивного инструмента (Ю. В.Линник, И.В.Дунин-Барковский и др.). Получили дальнейшее развитие работы по созданию ученья о жесткости технологической системы и ее влиянии на точность и производительность механической обработки с широким внедрением методов расчета жесткости в конструкторские и технологические расчеты при проектировании станков и инструментов.

В это время проводятся теоретические и экспериментальные исследования качества обработанной поверхности (наклепа, шероховатости, остаточных напряжений) и их влияния на эксплуатационные свойства деталей машин (П. Е. Дьяченко, А. И. Исаев, А.Н.Каширин, И.В.Крачельский, А.А.Маталин, А.В.Под- зей, Э. В. Рыжов, А. М. Сулима и др.). Формируется новое научное направление - изучение технологической наследственности (А.М.Дальский, А. А.Маталин, П. И.Яшерицын).

Большое внимание в этот период стало обращаться на проблему организации поточных и автоматизированных технологических процессов обработки заготовок в серийном и массовом производстве. Групповой метод технологии и организации производства был разработан и внедрен в производство С.П.Митрофановым; В. В. Бойцовым и Ф.С. Демьянюком созданы теоретические основы поточно-автоматизированного производства на базе типизации технологических процессов и классификации обрабатываемых деталей; подробно разрабатывается построение структур технологических операций (В.М.Кован, В.С.Корсаков, Д. В.Чарнко).

Путем обобщения и систематизации материалов по технологии сборки В. С. Корсаковым и М. П.Новиковым разрабатываются научные основы сборки деталей. В производстве начинают находить широкое применение методы объемной и чистовой обработки пластическим деформированием, электрофизической и электрохимической обработки.

Пятый этап (с 1970 г. по настоящее время) характеризуется широким использованием достижений фундаментальных и общеинженерных наук для решения теоретических и практических задач технологии машиностроения. В качестве теоретической основы ее новых направлений или аппарата для решения практических технологических вопросов принимаются различные разделы математической науки (теория графов, множеств и т.д.), теоретической механики, физики, химии, теории пластичности, металловедения, кристаллографии и многих других наук. Это существенно повышает общий теоретический уровень технологии машиностроения и ее практические возможности.

В практике машиностроения имеют место широкое применение вычислительной техники при проектировании технологических процессов и моделировании процессов механической обработки; автоматизация программирования процессов обработки на станках с числовым программным управлением (ЧПУ). Создаются системы автоматизированного проектирования технологических процессов (САПР ТП).

Большое внимание в 1990-е гг. уделялось вопросам рационального использования робототехники при автоматизации технологических процессов и создании гибких автоматизированных производственных систем на основе использования ЭВМ, автоматизации межоперационного транспортирования и накопления деталей, активного и пассивного контроля деталей на поточно-автоматизированных линиях.

Бурное развитие машиностроения и научно-исследовательских работ в последние десятилетия привело к созданию новых специализированных дисциплин: «Технология автомобилестроения», «Технология автотракторостроения», «Технология станкостроения» и др. Дальнейшая работа по формированию «Технологии машиностроения» как науки привела к делению дисциплины на два самостоятельных курса: «Основы технологии машиностроения» и «Специальная часть технологии машиностроения». В первом курсе излагаются вопросы, общие для всех отраслей машиностроения, во втором - вопросы, специфические для данной отрасли машиностроения, касающиеся главным образом обработки основных заготовок деталей и сборки машин.

Термин «Технология » (от греч. techne - искусство, мастерство, умение) означает совокупность методов обработки, изготовления, изменение состояния, свойств, формы, сырья, материала или полуфабриката, осуществляемых в процессе производства продукции. Задачей технологии как науки является выявление физических, химических, механических и других закономерностей с целью определения и использования на практике наиболее эффективных и экономичных производственных процессов.

Термин «процесс » (от лат. procesius - продвижение) означает действие, направленное на достижение результата. В нашем случае имеются в виду достижения результата в машиностроительной промышленности.

Машиностроение - комплекс отраслей промышленности, изготовляющих орудия труда для народного хозяйства, транспортные средства, а также предметы потребления и оборонную продукцию. Машиностроение является материальной основой технического перевооружения всего народного хозяйства нашей страны.

Задачами технологии машиностроения остаются снижение себестоимости и повышение производительности обработки при высоком качестве изделий. Причем технологический процесс должен строиться с учетом автоматического саморегулирования, поскольку с автоматизацией технологических процессов человек должен быть отстранен не только от непосредственного осуществления, но и от управления производственным процессом изготовления изделий. Эти функции передаются ЭВМ, а человеку остается только следить за их работой. Но для этого необходимо всесторонне изучить все связи и закономерности процесса изготовления изделия.

Понятие «технология» применимо практически ко всем отраслям народного хозяйства, в которых можно выделить не только способы, методы приема труда, но и установить, что собой представляют средства и предметы труда, как их лучше использовать и легче установить между ними взаимосвязи.

Необходимость разработки новых технологий особенно остро ощущается в тех производствах, где старые методы во многом уже исчерпали себя, и совершенствование традиционных методов не может существенно улучшить экономические показатели. Создание новых технологий обусловливается также ограниченностью трудовых и топливно-сырьевых ресурсов. Новые технологии должны обеспечивать снижение затрат на единицу конечной продукции, причем чем ограниченнее ресурсы, тем в большей мере совершенствование технологии должно быть направлено на их экономию.

В последние годы происходит постепенный переход от традиционных технологических методов обработки к более прогрессивным физическим, химическим и биологическим методам. Совокупность методов и приемов изготовления машин, выработанных в течение длительного времени и используемых в определенной области производства, составляет технологию этой области. В связи с этим появились понятия: технология литья, обработки давлением, сварки, механической обработки, сборки и др.

Однако под технологией машиностроения принято понимать научную дисциплину, изучающую преимущественно процессы механической обработки деталей и сборки машин, которая также затрагивает вопросы выбора заготовок, методы их изготовления и т. д.

Сложность процесса и физической природы явлений, связанных с механической обработкой, вызывает трудность изучения всего комплекса вопросов в пределах одной технологической дисциплины и обусловливает образование нескольких специализированных дисциплин. Таких как учение о резании металлов, проектирование и расчет металлорежущего оборудования, инструмента и т. д. Вопросы, характерные для технологии специализированных отраслей машиностроения, изучают специальные дисциплины, например, такие как: технология автотракторостроения, технология двигателестроения, технология станкостроения, технология дорожного и строительного машиностроения, технология инструментального производства и др.

В курсе «Технологии машиностроения» изучают, в частности, вопросы взаимодействия станка, приспособления, режущего инструмента и обрабатываемой заготовки, пути построения наиболее рациональных, т. е. наиболее производительных и экономичных технологических процессов обработки деталей машин, включая выбор оборудования и технологической оснастки, пути и методы рационального построения технологических процессов сборки машин. Таким образом, научная дисциплина изучает основы и методы производства машин, которые используют в различных отраслях машиностроения.

В процессе изучения механической обработки деталей возникает множество вопросов, связанных с необходимостью выполнения заданных технологических требований, с эксплуатацией сложного оборудования, режущего и измерительного инструмента, оснастки и др. Эти обстоятельства объясняют необходимость прямой взаимосвязи «Технологии машиностроения» с другими науками.

Технология машиностроения тесно связана со всеми фундаментальными, прикладными науками и с производством, поэтому необходимо использовать весь арсенал научных и практических данных, которые имеются в нашем распоряжении на сегодняшний день. Научно-технический процесс позволяет решать не только технологические, но и экономические, а также социальные задачи. К экономическим задачам, в первую очередь, относятся экономия всех видов ресурсов (материалов, топлива, энергии, труда) и снижение себестоимости продукции; к социальным задачам - повышение доли творческого труда в общем его объеме. Как экономические, так и социальные задачи решают путем разработки и внедрения новых технологий.

В настоящее время возрастает роль научно-технического прогресса в технологии. Своеобразие нынешнего этапа состоит в том, что нужно одновременно проводить трудо-, фондо- и материалосберегающую политику. Это возможно только при переходе к новым технологиям, при которых одновременно обеспечивается рост производительности труда, повышение фондоотдачи и сокращение материалоемкости, в частности за счет применения более эффективного инструмента, расширения использования методов горячего и холодного объемного деформирования, сварки, штамповки, поверхностного упрочнения деталей, порошковой металлургии и др. Принципиально изменяет технологию металлообработки внедрение станков с числовым программным управлением, обрабатывающих центров и гибких автоматизированных производств. Органической частью технологического оборудования для обработки металлов и конструкционных материалов все чаще становятся управляющие ЭВМ.

В машиностроении увеличиваются объемы применения в машинах и приборах деталей, изготовленных методом порошковой металлургии. Все большую роль в производстве играют лазерный луч, магнитное поле, ультразвук и другие способы воздействия на материал изделия. С помощью лазерной технологии с большой производительностью и точностью можно обрабатывать различные по химическому составу и твердости материалы. На станках с программным управлением, в которых роль традиционного резца выполняет электрическая искра, можно обрабатывать детали любой конфигурации, при этом не нужны слесарно-доводочные операции.

Внедрение новых технологий в производство приводит к революционным изменениям в экономике страны. Поэтому технология машиностроения становится ключевой составляющей научно-технического прогресса. Развитие технологии любого производства основывается на комплексной механизации и автоматизации, обеспечивающих рост производительности труда и снижение себестоимости продукции. Основными направлениями развития технологии в машиностроении являются:

Создание принципиально новых технологических процессов изготовления деталей, узлов и агрегатов, обеспечивающих экономию различных видов ресурсов (материальных, энергетических, трудовых и финансовых);

Комплексная автоматизация и механизация производства на основе разработки и освоения новых видов высокопроизводительного технологического оборудования;

Совершенствование систем управления технологическими процессами на основе программно-целевого метода.

Повышение требований к качеству и технологичности продукции обусловливает необходимость изменения парка технологического оборудования.

Важнейшим критерием эффективности технологии являются минимальные затраты времени и материальных ресурсов при заданном качестве продукции. Решению этой задачи способствует информационная технология, являющаяся техническим средством, которое позволяет извлекать новые знания из растущего информационного потока в области технологии машиностроения. Информационная технология - методы, системы и средства, используемые для хранения и обработки информации с помощью компьютера. Ни одну крупную проблему нельзя решить без переработки значительного объема информации. Информационными ресурсами являются библиотеки, банки данных и знания каждого отдельного специалиста. В настоящее время в мире создано около 3500 баз данных, к которым разрешен диалоговый доступ. В них хранится примерно 150 млн документов. Базы данных связаны между собой и с миллионами пользователей. Они постоянно расширяются и обновляются. В целом ежегодный мировой информационный поток составляет примерно 10 млн названий, что в пересчете на одного специалиста составляет 1500 страниц в день. Проанализировать такой объем информации очень сложно даже с применением ЭВМ. Так как информацию можно хранить, перерабатывать и передавать, то должны быть носитель, передатчик и получатель информации. Часто употребляют термин «данные», но он не является синонимом информации. Данные - это величины, факты, т. е. они являются сырьем для создания информации, полученной в результате обработки данных.

Информация - процесс обучения и анализа данных, которые человек превращает в знания.

Человек отбирает ценную для себя информацию. Проблема определения ценности информации в настоящее время является наиболее актуальной. Значимость информации часто оценивается специалистом интуитивно, на основании собственного интеллекта, опыта и полученных данных. Компьютер стал основным источником информации, поэтому необходимо уделять внимание совершенствованию форм и методов работы с информационными технологиями, при этом следует учитывать, что компьютер решает скорее расчетную информационную, нежели интеллектуальную задачу.

Цель заставляет человека думать, а информационная технология позволяет значительно сократить затраты труда на информационный поиск и способствует более правильному принятию специалистом окончательного решения.

Технология машиностроения в той или иной степени использует достижения науки и техники и развивается вместе с ними. Отсюда технология машиностроения определяется как отрасль науки, занимающаяся изучением связей и закономерностей процесса изготовления машин, задачами которой являются: повышение качества, снижение себестоимости изделий и повышение производительности труда на базе достижений науки и техники. При этом конечной целью развития технологии машиностроения является автоматическое саморегулирование процессов изготовления изделий автоматически, без участия человека. Для решения этой задачи необходимо досконально знать все технологические процессы изготовления машин и уметь управлять ими.

2. Основные понятия и положения

Сложившийся тип производственных структур машиностроительных предприятий характеризует ряд признаков:

Отсутствие ярко выраженной технологической специализации машиностроительных производств;

Распыленность технологических ресурсов;

Во многих случаях избыточность или недостаточность мощностей производственных систем;

Отсутствие гибкости производственных систем при переходе предприятия к выпуску новой продукции.

Предметная специализация по предприятиям лежала в основе отрасли. Переход на выпуск принципиально новой продукции в этих условиях требует коренной перестройки с привлечением дополнительных инвестиций, получение которых затруднено.

На смену постоянным организационным структурам промышленных предприятий предметной специализации должна прийти переменная структура на основе так называемой перманентно-изменяющейся матрицы. Промышленное производство представляется как система предприятий корпоративного типа, состоящего из головного предприятия, определяющего вид выпускаемой продукции, и набора технологически специализированных предприятий. Состав и количество таких предприятий определяются видом изготовляемых изделий. Такая структура легко изменяется в зависимости от запросов рынка. Ее формирование тесно связано с особенностями современного машиностроительного производства:

Формируется сфера информационных технологий инжиниринга, рынка предоставления информационных услуг, которые превращаются в самостоятельную отрасль, имеющую приоритетное значение для развития машиностроения;

Наука становится самостоятельным элементом производительных сил общества. Растет объем производства наукоемких изделий. Их разработки базируются на опережающих фундаментальных исследованиях, а не на ранее доминирующем эмпирическом подходе к созданию новых изделий;

В качестве важнейшего фактора развития предприятий выступает конкуренция при регулирующей роли государства;

Происходит реструктуризация предприятий на основе рыночных законов экономики. Структура предприятия обеспечивает выполнение полного жизненного цикла изделий. Корпоративные стремления находят развитие в виде создания виртуальных предприятий;

Индивидуализация заказов, частая смена моделей изделий приводят к повышению трудоемкости технологической подготовки производства и относительному уменьшению трудоемкости самого производства;

Основными показателями эффективности деятельности предприятий становятся: время и надежность сроков выполнения заказов, качество и себестоимость изделий;

Возрастает роль информационных технологий инжиниринга, существенным образом влияющих на все основные показатели экономики предприятия;

Развитие кооперации между предприятиями, расширение рынков сбыта изделий приводят к необходимости создания для производства единой информационной базы.

Таким образом, современный этап развития машиностроения характеризуется необходимостью обеспечения конкурентоспособности производимой продукции, что означает оперативное реагирование производства на изменение потребительского спроса, снижение себестоимости ее выпуска при существенном сокращении сроков выпуска и обеспечение качества.

Эффективное развитие всех отраслей экономики страны в решающей мере зависит от машиностроения. Именно в машиностроении в первую очередь материализируются передовые научно-технические идеи, создаются новые машины, определяющие прогресс в других отраслях экономики.

Для современного машиностроения характерно повышение требований к техническому уровню, качеству и надежности изделий, сокращение сроков морального старения средств техники. Это приводит к необходимости постоянного сокращения сроков проектирования при одновременном совершенствовании конструкций новых машин и технологии их изготовления, внедрения новых материалов, более точных методов расчета.

Показателем высокого уровня машиностроения является гибкое автоматизированное производство (ГАП) - производство изделий, основанное на комплексной автоматизации собственно технологического процесса и таких операций производственного процесса, как контроль качества, диагностика технологического оборудования, складирование и транспортировка, а также процедур и операций проектирования и технологической подготовки производства. В связи с этим технологический процесс реализуется в ГАП с помощью роботизированного технологического оборудования - гибких производственных модулей (робот-станок, робот-пресс, робот - сварочный центр). Управление модулями осуществляется с помощью сменяемых программ, при этом широко используются микропроцессоры (устройства для автоматической обработки информации и управления этим процессом). Проектирование объектов в ГАП выполняют с помощью систем автоматизированного проектирования (САПР, см. ниже) и автоматизированных систем технологической подготовки производства.

Характерным является применение материало-, трудо- и энергосберегающей технологий, станков с программным управлением, гибких производственных систем, в которых технологическое оборудование и системы его обеспечения функционируют в автоматическом режиме и обладают свойством автоматизированной переналадки в пределах установленного класса изделий и диапазонов их характеристик.

Применение промышленных роботов позволяет повысить производительность оборудования, улучшить условия и безопасность труда рабочих, уменьшить влияние субъективного фактора и повысить качество за счет оптимизации и автоматизации технологических процессов.

Дальнейшее повышение технико-экономического уровня и качества машиностроительной продукции связано с тем, насколько успешно будут решены следующие задачи:

1) расширение областей применения автоматизированного проектирования;

2) повышение надежности и ресурса машин;

3) уменьшение материалоемкости конструкций;

4) уменьшение энергозатрат, повышение КПД механизмов.

В основе решения многих из этих задач лежит совершенствование расчетов и оптимизация конструкции, которые, в свою очередь, могут быть решены с применением современной вычислительной техники.

Характеризуется следующими факторами:

1. Создание новых машин и оборудования, предназначенных для принципиально новых и совершенствования существующих технологических процессов.

2. Создание комплексной автоматизации на основе микропроцессорной техники, разработке ГПС и широком применении высокоэффективных систем машин, для всех стадий производственного цикла – от поступления сырья до отгрузки готовой продукциии.

3. Увеличение единичной мощности машин и систем, что обеспечивает повышение скорости осуществления технологических процессов.

4. Внедрение безотходных технологий.

5. Переход к принципиально новым технологическим процессам и видам оборудования повышенной производительности.

6. Самое широкое применение информационных технологий на основе знаний фундаментальных, технических и специальных дисциплин при проектировании конструкций машин, инструментов, средств технологического оснащения и разработке прогрессивных технологических процессов

Машина полезна лишь, если она обладает требуемым качеством и способна удовлетворять потребность людей.

При создании машины ставится две задачи:

1. создать машину качественной;

2. затратить наименьшее количество труда и других ресурсов при ее создании и изготовлении.

Процесс создания машины состоит из трех основных этапов:

1. проектирование машины

2. разработка технологических процессов (ТП) изготовления машины

3. изготовление

В результате проектирования создаются чертежи машины.

Проектирование ТП содержит комплекс проектных работ по выбору методов обработки, обеспечению технологичности изделия, выбору средств технологического оснащения, режущего и контрольно-измерительного инструмента, расчеты режимов и норм времени, расчету технологической себестоимости.

В процессе изготовления появляется машина.

Все три этапа создания машины должны базироваться на творческом подходе и оптимизационных методах решения задач.

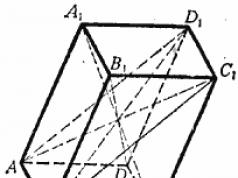

Создание машины можно представить в виде схемы (рис.1.1). Изготовление машины связано с использованием различных способов обработки металлов.

Рис. 1..1. Создание машины

Краткая история возникновения металлообработки в России

; в X в. Русские ремесленники обладали высокой техникой изготовления оружия, предметов обихода и т.п.;

· в XII в. Русские оружейники применяли сверлильные и токарные устройства с ручным приводом и вращательным движением инструмента или заготовки

· в XIV – XVI в.в. использовались токарные и сверлильные устройства с приводом от ветряной мельницы;

· в XVI в. в селе Павлове на Оке и в окрестностях г. Тулы существовала металлообрабатывающая промышленность;

· А.И.Нартов (1718-1725) создал механический суппорт для токарного станка;

· М.В. Сидоров (1714) на тульском оружейном заводе создал «вододействующие» машины для сверления оружейных стволов;

Яков Батищев построил станок для одновременного сверления 24 ружейных стволов;

· М.В.Ломоносов (1711-1765) построил лоботокарные, сферотокарные и шлифовальные станки;

· И.И.Ползунов (1728-1764) построил цилиндрорасточные и др. станки для обработки деталей паровых котлов;

· И.П.Кулибин (1735-1818) построил станки для изготовления зубчатых колес часовых механизмов;

· в конце XIX и начале XX в.в. на некоторых предприятиях начали указывать на рабочих чертежах допуски на изготовление деталей.

Зарождение технологии машиностроения, как отрасли науки связывают с появлением трудов, содержащих описание опыта производство процесса.

Впервые положение о технологии сформулировал и определил академик В.М.Севергин в 1804 г. А в 1817 г.: «технология – наука о ремеслах и заводах». Впервые был изложен опыт производства профессором Московского университета И.А. Двигубским в книге «Начальные основания технологии или краткое описание работ, на заводах и фабриках производимых».

Дальнейшее описание выполнено Тиме И.А. (1838-1920 г.г.) в первом капитальном труде «Основы машиностроения. Организация машиностроительных фабрик в техническом и экономическом отношении и производство в них работ», вышедшим в 1885 г. Позже Гавриленко А.П. (1861-1914г.г.) создал курс «Технология металлов».

Затем появились работы не просто обобщающие опыт, но и выявляющие общие зависимости и закономерности. Соколовский А.П. в 1930-1932 г.г. издал первый труд по технологии машиностроения. В 1933 г. Появился труд Каширина А.И. «Основы проектирования технологических процессов» и «Теория размерных цепей», разработанная Балакшиным Б.С., а в 1935г. – «Технология автотракторостроения», в котором Кован В.М. и Бородачев Н.А. занимались анализом качества и точности производства. Исследованием жесткости, применительно к станкам, в 1936 г. занимался Вотинов К.В. Работы ЗыковаА.А. и Яхина А.Б. положили начало анализу причин возникновения погрешностей при обработке. В 1959 г. Кован В.М. разработал методику расчета припусков. Исследования в области технологии машиностроения продолжили Глейзер Л.А., Корсаков В.С., Колесов И.М., Чарнко Д.В. и др.,

Технология машиностроения как наука (в современном понимании) прошла в своем развитии несколько этапов. Можно выделить четыре этапа.

Первый этап (до1929-1930г.г.) характеризуется накоплением отечественного и зарубежного производственного опыта изготовления машин. Публикуются описания процессов обработки различных деталей, применяемого оборудования и инструментов. Издаются руководящие и нормативные материалы ведомственных проектных организаций страны.

Второй этап (1930-1941г.г.) характеризуется обобщением и систематизацией накопленного производственного опыта и началом разработки общих научных принципов построения технологических процессов.

Третий этап (1941-1970 г.г.) отличается интенсивным развитием технологии машиностроения, разработкой новых технологических идей и формированием научных основ технологической науки.

Четвертый этап – с 1970 г. по настоящее время отличается широким использованием достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения.

Современное представление технологии машиностроения – это отрасль технической науки, которая изучает связи и закономерности в производственных процессах изготовления машин.

3. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ В ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Конфуций учил давать вещам правильные имена. В этом залог будущего успеха.

Исходный продукт процесса – предметы природы, сырье или полуфабрикат.

Сырье – предмет труда, на добычу или производство которого, был затрачен труд.

Полуфабрикат – сырье, которое подвергалось обработке, но не может быть потреблено как готовый продукт.

Продукция – это результат производства в виде сырья, полуфабриката, созданных материальных и культурных благ или выполненных работ производственного характера.

Для превращения предметов природы в полезное изделие служит производственный процесс.

Процесс (в широком смысле слова) – последовательные изменения какого-либо предмета (явления) или совокупность последовательных действий, направленных на достижение определенного результата.

Реальный ход процесса, выполняемого машиной, отличается от идеального из-за непрерывно меняющихся условий. Не остаются постоянными во времени качество исходного продукта, количество сообщаемой энергии, изменяется состояние окружающей среды и самой машины, что приводит к нестабильности качества, количества продукции, производимой в единицу времени, и ее стоимости (рис.25.1).

Рис. 2.1. Нарушения намеченного хода процесса

Производственный процесс включает этапы, которые проходит предмет природы на пути превращения в изделие. Например, добытая железная руда, в процессе плавки превращается в металл, затем поступает на машиностроительные заводы и после различного рода обработки (со снятием и без снятия стружки) превращается в детали. Из деталей при помощи сборки и последующей отделки получается готовое изделие.

В состав производственного процесса включаются все действия по изготовлению и сборке продукции, контролю ее качества, хранению и применения на всех стадиях изготовления, организации снабжения, обслуживания рабочих мест и участков, управление всеми звеньями производства, а также работы по технической подготовке производства.

Технологический процесс (ТП) – часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль (т.е. происходит качественное изменение состояния объекта производства – материала заготовки, детали, машины).

Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, штамповки, термообработки, покрытия, окраски и т.д.).

В технологический процесс включают ряд дополнительных действий орудий производства и рабочих: контроль качества, очистка заготовки и изделий, транспортировка и т. д.

Для выполнения технологических процессов должно быть организованно и надлежащим образом оборудовано рабочее место.

Рабочее место – элементарная единица структуры предприятия (часть объема цеха), где размещаются исполнители работы, обслуживаемое или технологическое оборудование, часть конвейера, оснастка и предметы труда (инструмент, приспособления, ПТО, стеллаж для хранения заготовок, деталей или сборочных единиц.

ТП изготовления машины или детали обычно делится на несколько частей.

Технологическая операция (ТО)– законченная часть технологического процесса, выполняемая на одном рабочем месте (ГОСТ 3.1109 – 82).

Примеры: обработка детали и нескольких деталей на станке, штамповка нескольких деталей на прессе, сборка на валик нескольких деталей (зубчатое колесо, втулки, подшипники), шабрение направляющих станины, установка и закрепление двигателя на шасси автомобиля.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяют трудоемкость изготовления изделий и устанавливаются нормы времени и расценка, задается требуемое количество рабочих, оборудования, приспособлений и инструментов; определяется себестоимость обработки; производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

В условиях автоматизированного производства под операцией понимают законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, которая состоит из нескольких станков связанных автоматическими действующими транспортно-загрузочными устройствами.

Кроме технологических операций, в состав ТП в ряде случаев включаются вспомогательные операции (транспортные, контрольные, маркировочные, по удалению стружки и т. п.) не изменяющие размеров, формы, внешнего вида или свойств обрабатываемого изделия, но необходимые для осуществления технологических операций.

Основными технологическими элементами, из которых формируются операции являются переходы.

Технологический переход – законченная часть технологической операции, выполняемой над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими без изменения или при автоматическом изменении режимов работы станка.

При этом автоматическое изменение режимов работы станка внутри одного технологического перехода имеет место в период обработки заготовок на станках с программным или адаптивным управлением. В случае использования обычных металлорежущих станков технологические процессы, как правило, осуществляются при неизменных режимах их работы.

Например: проточка одной ступени вала; сверление отверстий; фрезерование поверхности; фрезерование набором фрез нескольких поверхностей (комплектом режущих инструментов); многорезцовая обработка.

Сверление отверстий, зенкерование и развертывание – 3 перехода.

К переходам механической обработки деталей относится и такие законченные элементарные части технологического процесса, как установка и закрепление деталей в приспособлении, ее открепление и снятие (вспомогательные переходы).

Элементарный переход – часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочий ход без изменения режима работы станка.

Длина участков поверхности, обрабатываемой с неизменной подачей, и соответствующее ей основное время обработки определяет величину элементарного перехода.

Переходы могут выполняться путем удаления одного или нескольких слоев металла, снимаемых один за другим, одним и тем же инструментом с каждой новой поверхности, или сочетания поверхностей детали. В этом случае говорят о переходе, выполняемом в один проход или несколько проходов.

Проходом – называется однократное относительное движение режущего инструмента и обрабатываемой детали, в результате которого с поверхности или сочетания поверхностей снимается слой материала (один). Например: шлифование ступени вала в один переход при помощи значительного числа проходов.

Примеры переходов: присоединение шпонки к валу, завертывание гайки при соединении 2-х деталей.

Для термообработки – нагрев детали; закалка ее; очистка.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности предметов труда, но необходимы для выполнения технологического перехода.

Рабочий ход (проход) – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемой изменением формы, размеров, качества поверхности и свойств заготовки.

Установ – часть технологической операции, выполняемых при неизменном закреплении заготовок или собираемой сборочной единицы.

Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением, относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Закрепление – приложение сил и пар сил к предмету труда дня обеспечения постоянства его положения, достигнутого при базировании.

Различие между установкой и позицией заключается в том, что при каждой новой установке объект производства меняет свое положение относительно приспособления, стола станка, рабочего места или сборочного стенда. При смене позиции объект производства сохраняет положение относительно приспособления, в котором он установлен и закреплен, и меняет свое положение относительно оборудования, рабочего места или сборочного стенда совместно с приспособлением.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и соединенных одним целевым назначением.

Наладка – подготовка технологического оборудования и оснастки к выполнению определенной технологической операции. К наладке относятся установка приспособления, переключение скорости или подачи, настройка на заданный размер и т. д.

Подналадка - дополнительная регулировка технологического оборудования и (или) оснастки в процессе работы для восстановления достигнутых при наладке значений парметров.

Настройка станка на размер – придание лезвию инструмента требуемого расположения относительно баз заготовки

Станкоемкость - время, в течение которого фактически занят (фактическая станкоемкость) или должен быть занят (расчетная станкоемкость) станок, несколько станков или других видов оборудования для выполнения отдельных или всех операций по обработке детали или целого изделия. В соответствии с этим различают станкоемкость операции, станкоемкость детали и станкоемкость изделия. Единицей измерения станкоемкости обычно служит станкочас.

Трудоемкость – количество времени, затрачиваемое работающим при нормальной интенсивности труда на выполнение технологического процесса или его части. Единица измерения – человеко-час . Для планирования затрат труда используют:

· норма времени – время, установленное рабочему, соответствующей квалификации на выполнение операции или технологического процесса в нормальных производственных с нормальной интенсивностью труда. Единица измерения – 3ч. 5-го разряда .

· норма выработки (для нормирования малотрудоемких работ) – установленное количество изделий, которое должно быть изготовлено в единицу времени. Единица измерения – 1000шт. в 1ч., 3-го разряда .

Масштаб выпуска

характеризует примерное количество машин, деталей или заготовок, выпускаемых или подлежащих выпуску заводом или каким-либо

его цехом в единицу времени (год, квартал, месяц).

Цикл – отрезок календарного времени, определяющий длительность периодически повторяющейся технологической операции от начала до ее конца.

Интенсивность производства одинаковых изделий характеризуется тактом выпуска.

Такт выпуска – промежуток времени, через который периодически осуществляется выпуск изделия. Если говорят, что машину изготовляют с тактом в 5 мин, это значит, что через каждые 5 мин завод выпускает машину.

Ритм выпуска – величина обратная такту.

Партия – количество заготовок (изделий) одного наименования и типоразмера, одновременно (или непрерывно) поступающих для обработки на одно рабочее место в течение определенного времени. Количество заготовок (деталей) в партии определяется на основе технико-экономического расчета.

Показатели производственного и технологического процесса (трудоемкость, цикл, такт) могут быть номинальными, действительными и измерительными. Случайный характер действительных и измерительных значений показателей производственного и технологического процесса заставляет рассматривать их во времени с позиции теории случайных функций.

В зависимости от потребностей, машины изготавливают в разных количествах, определяемых объемом и программой выпуска.

Объем выпуска характеризует примерное количество машин, деталей, заготовок, изделий , подлежащих выпуску в течение планируемого периода времени (год, месяц). Это понятие используется на стадии проектирования завода, цеха, технологического процесса.

Программа выпуска – перечень изделий с указанием количества выпуска по каждому наименованию на планируемый период (год, месяц).

Серия – общее число изделий, подлежащих изготовлению по неизменным чертежам. Размер серии зависит от совершенства конструкции и степени спроса у потребителей.

Обработка деталей машин осуществляется на технологическом оборудовании с применением технологической оснастки.

Технологическое оборудование – средство технологического оснащения для размещения в нем материалов или заготовок, воздействующие на них средства, а также технологическую оснастку.

Технологическая оснастка – средство технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса. (режущий инструмент, приспособления, измерительные средства.

Технологическое оборудование совместно с технологической оснасткой называют технологической системой .

Поточный вид Заготовки без задержек передаются с одной операции на другую, а деталь сразу на сборку. Деталь и сборка находятся в постоянном движении со скоростью, подчиненной такту выпуска. Все необходимое оборудование расставляется по ходу технологического процесса. Поточный вид организации применяется в массовом и в крупносерийном типе производства при изготовлении изделий близких по-своему служебному назначению, которые объединяют в группы. Изготовление ведут поточным методом в пределах одного изделия, со сменой изделия меняется поток и такт выпуска. Такой вид организации называется переменно-поточным

Непоточный вид – движение заготовок на разных стадиях изготовления прерывается пролеживанием на рабочих местах или на складах. Не соблюдается такт выпуска.. Непоточный вид применяется в единичном и мелкосерийном типах производства

ГЛАВА 3. МАШИНА КАК ОБЪЕКТ ПРОИЗВОДСТВА.

3.1. ПОНЯТИЕ О МАШИНЕ И ЕЕ СЛУЖЕБНОМ НАЗНАЧЕНИИ

Понятие машины охватывается большое число самых различных объектов, применяемых человеком для своих трудовых и физических функций. Машина - механизм или сочетание механизмов, осуществляющих целесообразные движения для преобразования энергии или производства работ

Целью создания машин является увеличение производительности и облегчение физического труда человека. В некоторых случаях машина может заменять умственный труд. Например, ЭВМ заменяют человека или помогают ему в проведении необходимых математических операций, информационные машины обрабатывают большое количество заложенной в них информации, выдают необходимые сведения и т.д. Созданные человеком машины могут управлять производственными и другими процессами по определенным, заранее установленным программам и в некоторых случаях автоматически обеспечивать процессы с оптимальными результатами.

Машины в некоторых случаях могут заменять отдельные органы человека, такие, как конечности (механизмы манипуляторов, протезы), искусственное сердце и др.

Роль человека – только функция управления машиной.

Машины различают в зависимости от рода выполняемых работ:

1. Энергетические – преобразуют любой виды энергии (паровая турбина, электродвигатель, электрогенератор и др.)

2. Транспортные – изменяют положение материала, перемещение груза (от велосипеда до космических кораблей).

3. Технологические или рабочие машины изменяют, преобразуют форму заготовки, ее свойства, положение (подъемный кран, сеялка, металлорежущий станок, пишущая машинка и др.).

4. Информационные – предназначены для преобразования информации (от арифмометра до ЭВМ).

Для совершения работы у машины есть рабочий орган (РО) (исполнительный орган).

У экскаватора РО – ковш, у токарного станка РО – шпиндель, резцедержатель, У электрических машин РО – ротор, статор, У реактивных самолетов РО – сопло двигателя.

РО приводит в движение, имеющийся в машине двигатель.

Таким образом, у машин есть РО и двигатель.

Для передачи движения от двигателя к РО существует передающий механизм.

Для управления машиной существуют устройства управления: штурвалы, рычаги, педали, кнопки и более сложные автоматические устройства, работающие по программе без участия человека (автоматы).

Таким образом, машина- устройство, выполняющее механические движения для преобразования энергии, материалов и информации.

Рис. 3.2. Машина – средство производства